Виды строительных блоков

Керамзитобетонные блоки наравне с другими видами блоков и кирпичами используют для строительства коробки частного дома. Они популярны ввиду соотношения цены и качества, а также ряда дополнительных факторов.

В сравнении с кирпичом и другими типами блоков, керамзитобетонные обладают средними показателями теплопроводности, шумоизоляции и гигроскопичности. Немалую роль играют экологичность и огнестойкость, в том числе сохранение несущей способности при воздействии огня. Помимо технических характеристик, важно сравнить физические. Мы приведём средние показатели:

Таблица 1. Физические характеристики строительных материалов.

| Стройматериал/физические характеристики | Прочность | Вес (кг/м3) |

|---|---|---|

| Керамзитобетонный блок | М25−100 | 700−1500 |

| Кирпич | М75−300 | 1000−2000 |

| Пеноблок | М15−35 | 450−900 |

| Газоблок | М15−35 | 200−600 |

| Керамический блок | М100−200 | 600−1500 |

Принимая во внимание небольшой вес и высокую прочность, из керамзитобетонных блоков возводят жилые и нежилые помещения: малоэтажные дома, гаражи, сараи и т.д.

С развитием технологий появилась возможность приобрести оборудование, чтобы производить блоки самостоятельно. Однако в таком случае продукции необходимо 168 часов для просушки и 28 дней для достижения технической «зрелости», в то время как на крупных производствах процесс происходит в камерах и конечный результат достигается за 12−14 часов.

Просушенные в камере блоки прочнее аналогов, набиравших прочность на открытом воздухе или в помещении без автоклава.

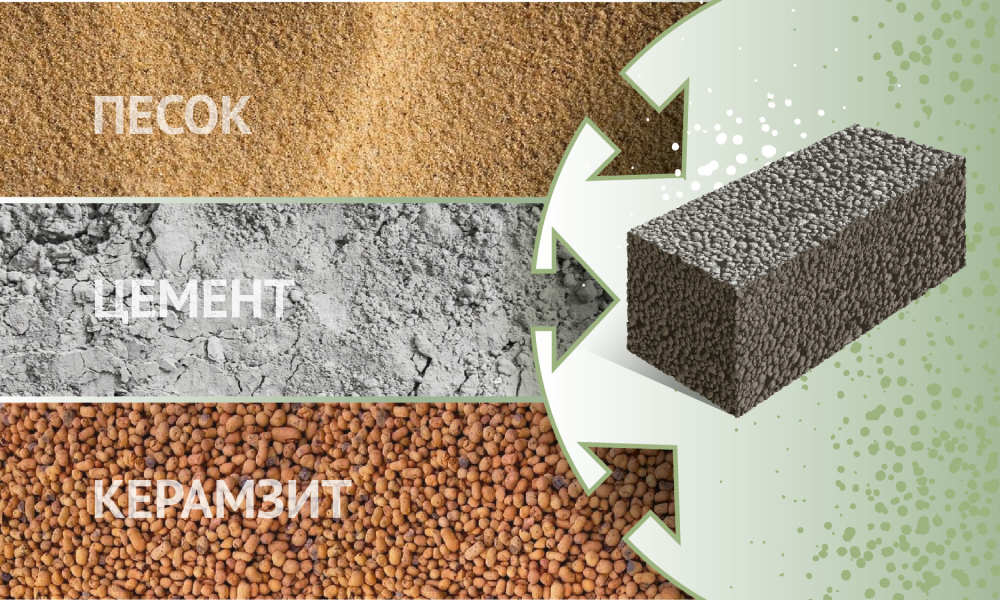

Сырьё и состав

Основные компоненты для производства керамзитобетонных блоков — песок, керамзит и цемент. Заводы могут добавлять дополнительные ингредиенты для улучшения сцепки состава. Технические характеристики сырья напрямую влияет на качество продукции, а пропорции упомянутых материалов — на конечную марку и, соответственно, последующее применение керамзитобетонных блоков.

Обогащённый или кварцевый песок — наиболее распространённые варианты для подготовки смеси. Фракция керамзита для блоков со щелями и пустотами — 5−10 мм; для полнотелых может использоваться керамзитовый песок. Что касается цемента, его марка должна быть более М400, иначе прочность изделия будет невысокой.

Различные добавки изменяют характеристики в зависимости от назначения блоков:

- древесная смола снижает вес;

- клеевые составы увеличивают прочность;

- пластификаторы повышают морозо- и влагостойкость, предотвращают появление трещин;

- цветные пигменты окрашивают изделия.

Высокая доля керамзита улучшает технические показатели и дольше задерживает тепло, в то время как увеличение процента цемента в смеси усиливает блок и в то же время увеличивает вес.

Виды и стандарты производства и необходимое оборудование

Наиболее распространённых видов производства керамзитобетонных блоков два: вибролитьё и вибропресс. Мы кратко рассмотрим каждый из способов, но сначала рассмотрим имеющиеся стандарты.

Стандарты производства

Размеры блоков регламентированы в ГОСТ 6133-99, пункт 4.5 которого допускает изготовление блоков отличных размеров, в том числе крупноформатных. Однако требования к ним собраны в ГОСТ 28984-2011.

Блоки производителя проходят сертификацию и допустимые отклонения в размерах готовой продукции должны быть в пределах:

- 3 мм по ровности плоскостей граней и рёбер;

- 4 мм по высоте;

- 3 мм по ширине;

- 3−4 мм по длине.

Вибролитьё

Различают ручные вибростанки и вибростолы. Первый вариант — наиболее компактный, рассчитан всего на пару блоков. Второй — рама с вибратором, как правило вмещает до 6 блоков.

Процесс начинается с перемешивания в однородную массу сырья с водой. Затем полученную густую смесь помещают в форму и разравнивают вручную и включают виброблок для уплотнения будущего блока. После чего опускают пресс-штемпель и повторно включают вибрацию. По завершении данных операций блоки отправляют сушиться или набирать прочность.

Вибропресс

Гидравлический пресс давит на смесь массой в несколько тонн, после чего готовый блок отправляется на конвейер.

Автоматизированный вариант производства с низкой вероятностью влияния человеческого фактора на конечный результат, который удешевляет процесс, поскольку исключает перерасход цемента, характерный для вибролитья.

Классификация готовых изделий

В зависимости от назначения, керамзитобетонные блоки делятся на стеновые и перегородочные.

Стеновые, в свою очередь, бывают:

- вентиляционные или сквозные, с пустотами и сквозными отверстиями;

- трёхпустотные (трёхщелевые);

- двухпустотные (двухщелевые);

- многопустотные (многощелевые);

- восьмипустотные (восьмищелевые);

- четырёхпустотные (четырёхщелевые);

- полнотелые;

- крупноформатные.

Среди перегородочных разновидностей меньше:

- многопустотные (многощелевые);

- двух- или трёхпустотные (двух- или трёхщелевые);

- полнотелые.

Увеличенный размер блока снижает время возведения постройки и теплопотери через цементные швы, однако помните, что специалистам тяжело работать с крупногабаритными изделиями.

Советы по хранению

Керамзитобетонные блоки размещают на горизонтально установленных европоддонах для набора прочности после изготовления. Кроме того, такой способ удобен для транспортировки материала. Влажность влияет на керамзитобетонные блоки как и на другие материалы: постепенно частично разрушает их, даже при наличии в составе влагостойких компонентов. Поэтому наилучший вариант — крытое проветриваемое помещение с постоянным низким уровнем влажности. Или же, в случае хранения на улице, накрывать водонепронецаемыми плёнкой, тентом и т. д.

После сушки допустимо хранение блоков на открытом воздухе, однако в таком случае необходимо обернуть их плёнкой и стянуть лентами, в соответствии с ГОСТ 10354-82 и ГОСТ 503-81. Альтернативный вариант — навес или укрытие водонепроницаемым материалом.

ПКЦ 90 390х90х188 мм

- Ед. измерения

- шт

- Наличие

- В наличии

- Имя элемента для карточки

- ПКЦ 90

СКЦ-6 190 утепленный 390х190х188 мм

- Ед. измерения

- шт

- Наличие

- В наличии

- Имя элемента для карточки

- СКЦ-6 190 утепленный

СКЦ-6 190 усиленный 390х190х188 мм

- Ед. измерения

- шт

- Наличие

- В наличии

- Имя элемента для карточки

- СКЦ-6 190 усиленный

ПСКЦ 190 утепленный 390х190х188 мм

- Ед. измерения

- шт

- Наличие

- В наличии

- Имя элемента для карточки

- ПСКЦ 190 утепленный

Отправить заявку

или задать вопрос

стань нашим

дилером

Выгодные условия

сотрудничества!

Обратный звонок

Экономичный утеплитель для полов и перекрытий

Рассмотрим несколько разновидностей материалов для Утепления пола и перекрытий: пенополиуретан, керамзит и различные виды рулонных утеплителей на основе стекловолокна и базальта.

26 февраля 2024Экономичный и дешёвый утеплитель для подвалов

Если при проектировании предусмотрено подвальное помещение, имеет смысл сразу же задуматься о его утеплении. Пренебрежение этим вопросом может привести к печальным последствиям: большие перепады температур негативно сказываются на помещение.

15 февраля 2024Новости завода

Все новостиКоллектив СКЗ желает вам стойкости и мужества в повседн...

23 февраля 2024C Новым 2024 годом и Рождеством!

Вот и подходит к концу 2023 год, а чёрный водяной кроли...

29 декабря 2023Этот важный праздник напоминает нам о силе России, объе...

04 ноября 2023© 2024 ООО "КЕРАМЗИТ"

Завод по производству керамзита